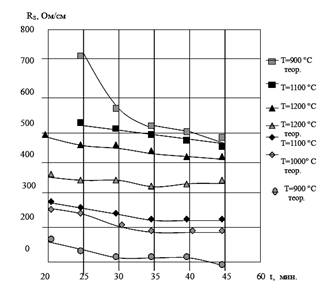

Рис.1. Зависимость поверхностного сопротивления от времени проведения процесса загонки галлия при различных температурах

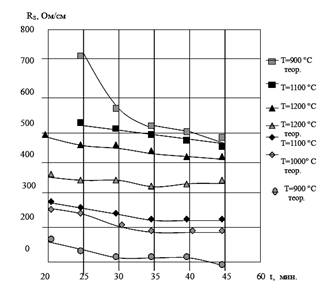

Рис.2 Зависимость поверхностного сопротивления от температуры и времени

проведения процесса разгонки галлия

главная/ условия/ контакты/ статьи/

Присылайте Ваши статьи и мы опубликуем их

Москва. №3, 2004./ ISSN – 1811 – 5721

Сборник статей аспирантов, соискателей, докторантов и научных работников

Региональный вестник молодых ученых

Шангереева Бийке Алиевна –

аспирант Дагестанского

государственного технического университета

Шахмаева Айшат Расуловна –

к.т.н., доцент ДГТУ

Современный этап развития радиоэлектроники характеризуется широким применением полупроводниковых приборов во всех радиотехнических системах и аппаратуре. Это связано со значительным усложнением требований и задач, решаемых радиоэлектронной аппаратурой, что привело к росту числа элементов в ней. За каждое десятилетие число элементов в аппаратуре увеличивает в 5-20 раз. Разрабатываемые сейчас сложные комплексы аппаратуры и системы содержат миллионы и десятки миллионов элементов. В этих условиях исключительно важное, значение приобретают проблемы повышения надежности аппаратуры и ее элементов, микроминиатюризации электрорадиокомпонентов и комплексной микроминиатюризации аппаратуры. Все эти проблемы успешно решает микроэлектроника.

Современная микроэлектроника продолжает развиваться быстрыми темпами. При этом основным направлением остается дальнейшее совершенствование полупроводниковой интегральной микроэлектроники. Происходит значительный рост степени интеграции как за счет уменьшения размеров элементов, так и за счет увеличения размеров базового кристалла. Успехи в развитии этого направления обусловлены значительным усовершенствованием групповой технологии полупроводниковых приборов. В первую очередь сюда следует отнести: прогресс электронного материаловедения, улучшение качества технологического и контрольного оборудования, появление и развитие качественно новых технологий (электронная и ионная литография, молекулярная эпитаксия, гетероэпитаксия, ионно- плазменная техника и др.), освоение ряда важных процессов (самосовмещение), устойчивое получение сверхтонких слоев, применение силицидов кремния, ядерное легирование, ионная имплантация, лазерный отжиг и др.).

В планарной технологии диффузию проводят в две стадии, для того чтобы получить хорошо контролируемую низкую поверхностную концентрацию. Разделение процесса на две стадии позволяет более тщательно управлять процессом диффузии и на второй стадии исправлять погрешности, имевшие место на первой стадии

Часто предварительную стадию создания сильнолегированного слоя проводят при более низкой температуре, чем распределение. Поэтому при двухстадийном процессе создаются облегченные условия маскирования поверхности пленками SiO2.

В планарных кремниевых транзисторах р-п переходы создаются методом локальной диффузии в условиях окисной маскировки. Локальная диффузия основана на свойстве некоторых диффузантов проникать в кремний гораздо быстрее, чем в его окисел.

Однако независимо от состояния и способу транспортировки источника в зону диффузии для всех систем было установлено, что наилучшие результаты по воспроизводимости и однородности параметров диффузионных слоев достигаются, когда примесь поступает в кремний из окисного стекла, сформированного на его поверхности, и процесс идет в окислительной атмосфере. Кислород в этом случае выполняет две функции. Во-первых, во время предварительного прогрева на кремний образуется тонкая пленка SiO2, предотвращающая эрозию поверхности. Во-вторых, кислород необходим для создания высокоэффективного примесно-силикатного локального источника. Средства регулирования состава этих стекол зависят от метода диффузии.

Если диффузия осуществляется в потоке газа-носителя, то регулируется содержание примеси и окислителя в газовой фазе либо во внешнем источнике любого типа.

Для проведения локальной диффузии необходимо иметь окисную маску такой толщины, чтобы она гарантировала надежную защиту окисленных участков кремния от проникновения диффузанта.

Важное значение для проведения диффузии имеет правильный выбор диффузанта. Во-первых, необходимо учитывать, определяя пригодность диффузанта для создания заданного диффузионного профиля,- не превышает ли максимальная концентрация заданного распределения предельную растворимость элемента в твердой фазе. Если профиль диффузионной кривой требует наличия поверхностной концентрации, превышающей растворимость в твердой фазе данной примеси, то нельзя использовать данный элемент для получения желаемого распределения: при распределении кремнии количества элемента, превышающего предел растворимости, часть твердого кремния перейдет в жидкую фазу, примесь выделится в виде второй фазы.

Таким образом, растворимость в твердой фазе определяет верхний предел поверхностной концентрации элемента.

Следующим критерием для оценки пригодности легирующего элемента является величина коэффициента диффузии этого элемента в твердой фазе.

Для некоторых процессов, например при формировании диффузионных скрытых слоев, целесообразно применение легирующих элементов, имеющих малые коэффициенты диффузии в твердой фазе. С другой стороны, в технологии создания диффузионных транзисторных структур на последней стадии диффузии требуются, наоборот примеси, имеющие максимальный коэффициент диффузии в твердой фазе.

Важным фактором является степень соответствия в размерах атомных радиусов кремния и легирующего элемента, которая определяет механизм внедрения легирующего элемента в кристаллическую решетку кремния.

В качестве диффузанта при тех же методах проведения диффузионного процесса можно использовать элементарный галлий, навеску которого помешают рядом с полупроводниковыми пластинами. Пары испаряющегося при нагревании галлия диффундируют в глубь полупроводникового материала.

Галлий все чаще используется для изготовления p-области кремниевых мощных приборов.

При проведении диффузии галлия в замкнутом объеме, поверхностная концентрация примеси составляет 1,4*1019…2,1*1020 см-1 . Основным материалом для проведения диффузии галлия в полупроводниковые материалы является двуокись галлия Ga2О3 . На воздухе чистый галлий окисляется до окиси галлия GaO; двуокись галлия получают обезвоживанием гидроокиси галлия Ga(OH)3.

Технологический процесс «Диффузия галлия» проводят методом открытой трубы или методом запаянной ампулы в вакууме из легированных окислов. Материалом для диффузии галлия из внешнего источника является окись галлия Ga2O3, сплав галлия или чистый галлий. Галлий может диффундировать из Ga2O3, если в качестве газа- носителя использовать восстанавливающий газ, например водород или окись углерода:

Ga2O3+2H2→

Ga2+2H2O;

a2O3+2СО→Ga2+2СО.

Ga2O3 -летуч, и именно его пары переносятся к кремнию. В азот, аргон, кислороде не происходит химического восстановления, поэтому отсутствует и перенос галлия.

При проведении диффузии галлия по методу открытой трубы в потоке азота или аргона (400 см3/мин) в кварцевой или керамической трубе получена поверхностная концентрация галлия в кремнии при температуре 1404…1531 К 1,1х1017… 4,4х1018 см-3. Диффузия галлия по методу запаянной ампулы. Дает поверхностные концентрации 1,4х1019…2,1х1020 см-3.

Процесс диффузия галлия (Ga2O3) проводят в однозонных диффузионных печах типа СДОМ –3/100, при высокой температуре (1220 °С). Процесс требует чистой среды, то есть процессы проводится в инертной среде, очищенной от водяных паров и кислорода.

Для проведения процесса использовалась кварцевая труба, с применением кварцевого парогенератора. Перед процессом «Диффузия галлия» проводили насыщение трубы галлием, продували в течение 30 минут смесью (N2+H2).

Поверхностная концентрация атомов галлия в кремнии при температуре 1100 ¸1350 °С составляет от 1017 до 1018 см-3.

Для определения оптимальных технологических режимов диффузии бора, при формировании базовой области кристалла кремниевого транзистора проведена серия экспериментов.

Базовый технологический процесс формирования диффузионной области p-типа для мощных транзисторов состоит в использовании окиси галлия (Ga2O3), при этом возникают сложности управления технологическим процессом и получения стабильных результатов.

Задача состояла в том, чтобы подобрать оптимальные режимы проведения диффузии галлия. Для этого необходимо было провести ряд экспериментов, обработать экспериментальные результаты. Выбрать оптимальный маршрут и режимы технологии, при которых обеспечивается стабильность выходных характеристик прибора, и высокий процент выхода годных кристаллов мощных транзисторов.

Формирование базовой области кристалла мощного транзистора проходит в два этапа (см. табл. 1).

|

№ п/п |

Базовая область |

Технологичес-кий процесс |

Поверхностное сопротивление, RS, Ом/см |

Глубина диффузионного слоя (мкм) |

|

1. |

База (p- область) |

Загонка окиси галлия (Ga2O3) |

300 ¸ 500 |

10 ± 1,5 |

|

Разгонка окиси галлия(Ga2O3) |

200 ¸ 250 |

Основными технологическими факторами, влияющими на процесс диффузии и от которых зависят, параметры получаемой структуры являются: температура проведения процесса, время процесса, расстояние между кремниевыми пластинами расположенные в кварцевой кассете и расходы технологических газов.

Основными контролируемыми параметрами являлись глубина залегания p-n перехода (XJ, мкм) и поверхностное сопротивление диффузионного слоя (Rs, Ом/см2).

Поэтому были проведены эксперименты по определению следующих зависимостей:

· Зависимость Xj от расстояния (L) между пластинами при различных значениях температуры (Т,°С) и времени (t, мин.) проведения процесса;

· Зависимость параметров процесса от расхода технологических газов;

· Зависимость RS от температуры Т при L =const t=const;

· Зависимость RS от времени диффузии при Т =const L=const;

Для определения зависимости XJ от L при различных значениях температуры и времени проведения процесса используем кварцевые кассеты с различными значениями L (2,4; 4,8; 6,0; 9,0) мм.

Исходя, из полученных результатов можно сделать вывод, что с увеличением расстояния между пластинами и при значениях температуры и времени процесса глубина p-n перехода уменьшается.

Для определения зависимости RS(t) и RS(T,°C) пластины после химической обработки загружались в кварцевую кассету. Вначале загружали лодочку с навеской окиси галлия (Ga2O3), а затем кремниевые пластины.

График зависимостей представлен на рис. 1

Из графика зависимости видно, что с увеличением температуры процесса и с увеличением времени проведения процесса сопротивление диффузионного слоя уменьшается.

Для получения необходимого нам сопротивления диффузионного слоя (300¸500 Ом/см2 ) при формировании базы, из графиков зависимостей мы выбираем температуру равную 1220 °С и время загонки галлия (Ga2O3) -35¸40 минут. Для определения зависимостей поверхностного сопротивления от времени и температуры процесса при разгонке используем пластины после операции загонка галлия.

На этапе разгонки нам необходимо получить поверхностное сопротивление диффузионного слоя, равное 200¸250 Ом/см2. Для этого мы используем рабочие пластины с операции диффузия галлия и проводим процесс разгонки галлия, меняя температуру процесса и время процесса (рис.2).

Рис.1. Зависимость поверхностного сопротивления от времени проведения процесса загонки галлия при различных температурах

Рис.2 Зависимость поверхностного сопротивления от температуры и времени

проведения процесса разгонки галлия

Рис.3 Гистограмма технологического

процесса «Диффузии галлия»

Для определения зависимости поверхностного сопротивления от глубины залегания p-n перехода использовались пластины с операции разгонки галлия.

|

Базо-вая об-ласть |

Технологический Процесс |

Поверх-ностное сопро-тив-ление

RS, Ом/см |

Тем-пера-тура про-цесса,

T,C |

Вре-мя,

t мин. |

Глубина диффу-зионного

слоя, (мкм) |

|

База (p-об-ласть) |

Заго-нка галлия (Ga2O3) |

300

¸ 500 |

1220 |

35¸45 |

10,5 ± 1,5 |

|

Разго-нки галлия (Ga2O3) |

200

¸ 250 |

130 |

Из полученных зависимостей (рис.1 и 2.) можно сделать вывод, что увеличением температуры проведения процесса и с уменьшением поверхностного сопротивления, глубина залегания при формировании p- области лежащую в пределах 10,5±1,5 мкм получаем при режимах: температура процесса равное -1200 °С, а время проведения диффузии галлия -30¸40 минут, при одновременной разгонке время которого равна -130 минут.

Оптимальные режимы проведения процесса диффузии галлия из окиси галлия приведены в табл. 2. Гистограмма процесса приведена на рис. 3.

Процесс диффузии окиси галлия имеет ряд существенных достоинств: высокая производительность за счет максимального использования рабочей зоны диффузионной трубы; хорошая воспроизводимость параметров диффузионных слоев благодаря сведению к минимуму числа влияющих факторов; однородность легирования по поверхности, что особенно существенно в связи с тенденцией перехода на пластины большого диаметра; высокая экономичность.